Como manter o seu cortador a laser de metal para um desempenho ótimo

A manutenção adequada é crucial para garantir que o seu cortador a laser de metal opere com desempenho máximo e longevidade. Como fabricante líder com mais de uma década de experiência, a Guohong Laser entende que a manutenção regular pode reduzir significativamente o tempo de inatividade e os custos de reparo. Este guia irá orientá-lo pelas práticas essenciais de manutenção para manter sua máquina de corte a laser de metal funcionando sem problemas, seja você um operador, técnico ou avaliando o desempenho do equipamento. Descubra dicas profissionais para maximizar seu investimento e manter uma qualidade de corte consistente.

Lista de Verificação Diária para Cortadores a Laser de Metal

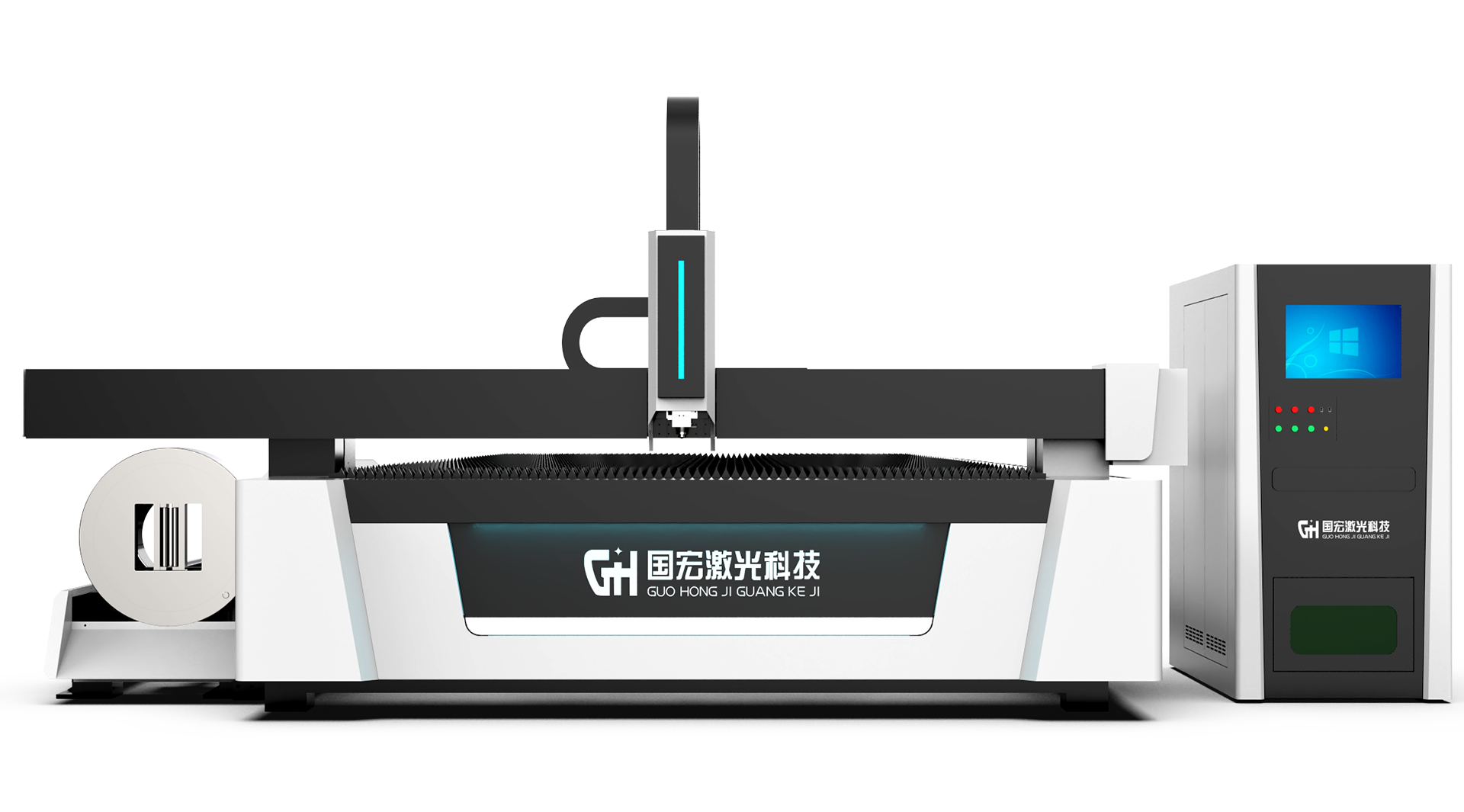

Implementar uma rotina diária de manutenção é a primeira linha de defesa contra desgaste prematuro e degradação de desempenho. Os operadores devem começar inspecionando a óptica do laser para contaminação - até mesmo partículas microscópicas de poeira podem dispersar o feixe de laser, reduzindo a eficiência de corte em até 15%. Use apenas soluções de limpeza óptica aprovadas e panos sem fiapos para evitar arranhar revestimentos delicados. O bico de corte requer atenção especial; verifique se há desgaste ou deformação que possa afetar a dinâmica do fluxo de gás. Nossos dados de campo mostram que substituir os bicos a cada 80-120 horas de operação mantém a qualidade ideal do corte. Não negligencie os componentes mecânicos; trilhos lineares e fusos de esferas precisam de lubrificação adequada de acordo com as especificações do fabricante. Para máquinas como a Série GH-LW, que possui alta capacidade de carga e rigidez estável, manter o sistema de guia é especialmente crítico para aplicações de corte de precisão.

Protocolos de Manutenção Profunda Semanal e Mensal

Além das verificações diárias, estabeleça cronogramas abrangentes de manutenção semanal e mensal. Comece com o ressonador a laser - monitore os níveis e a qualidade do refrigerante, pois o resfriamento inadequado pode reduzir a vida útil do tubo em 40%. Verifique os parâmetros de desempenho do resfriador em relação às especificações da fábrica. O sistema de exaustão requer limpeza completa para evitar o acúmulo de resíduos de fumaça que possam afetar o alinhamento do caminho do laser. Para máquinas que processam materiais reflexivos como alumínio ou cobre, inspecione o caminho do feixe semanalmente em busca de desalinhamento usando o procedimento recomendado pelo fabricante. A manutenção mensal deve incluir:

- Inspeção completa do caminho óptico e realinhamento, se necessário

- Limpeza completa de todo o conjunto da cabeça de corte

- Verificação de todos os interlocks de segurança e sistemas de parada de emergência

- Calibração de sensores de altura e sistemas de detecção capacitiva

- Exame das conexões elétricas em busca de sinais de desgaste ou corrosão

Manutenção Sazonal e Substituição de Componentes

A cada 3-6 meses, realize procedimentos de manutenção mais extensos. Substitua consumíveis como lentes e espelhos de acordo com o cronograma sugerido pelo fabricante, mesmo que pareçam intactos - a degradação microscópica pode impactar significativamente a qualidade do feixe. Teste o sistema de entrega de gás em busca de vazamentos e verifique se os reguladores de pressão estão funcionando corretamente. Para máquinas que operam em ambientes úmidos, inspecione o gabinete elétrico em busca de acúmulo de umidade e considere instalar respiradores com dessecante. O sistema de movimento requer um exame detalhado; verifique folga nos sistemas de acionamento e desgaste nas cremalheiras ou pinhões. Nossa equipe de engenharia recomenda substituir o tubo de laser a cada 8.000-10.000 horas de operação, dependendo dos padrões de uso e configurações de potência.

Solução Avançada de Problemas e Otimização de Desempenho

Ao enfrentar problemas de desempenho, a solução sistemática de problemas pode evitar tempo de inatividade desnecessário. Comece analisando problemas de qualidade de corte - largura irregular do corte pode indicar problemas no bico, enquanto bordas irregulares geralmente sugerem problemas no fluxo de gás. Monitore os registros de erro da máquina e os padrões de consumo de energia para sinais de alerta precoce de falha de componentes. Implemente estratégias de manutenção preditiva acompanhando indicadores-chave de desempenho, como consistência de velocidade de corte e taxas de sucesso de perfuração. Para operações que exigem alta precisão, considere atualizar para sistemas avançados como a Série GH-LW, que possui capacidades de posicionamento rápido e fixação que reduzem defeitos no processo. Atualizações regulares de software são igualmente importantes; certifique-se de que seu sistema de controle tenha o firmware mais recente para se beneficiar de algoritmos de movimento aprimorados e otimizações de parâmetros de corte.

Por Que Escolher a Guohong Laser para Suas Necessidades de Corte de Metal

Com mais de uma década de experiência na fabricação de sistemas a laser industriais, a Guohong Laser combina excelência em engenharia com insights práticos de manutenção. Nossas instalações de produção de 120.000 metros quadrados incorporam controle rigoroso de qualidade em todas as etapas, resultando em máquinas projetadas para confiabilidade e facilidade de manutenção. A implantação global de nossos equipamentos em mais de 100 países significa que otimizamos nossos projetos para diversas condições operacionais. Quando você se torna nosso parceiro, você tem acesso a:

- Programas abrangentes de treinamento de manutenção para operadores

- Suporte técnico dedicado com tempos de resposta rápidos

- Peças de reposição genuínas com compatibilidade garantida

- Capacidades de diagnóstico remoto para manutenção proativa

- Cronogramas de manutenção personalizados com base em seus padrões de uso específicos

Entre em contato com nossa equipe de engenharia hoje mesmo para desenvolver um plano de manutenção personalizado que maximizará o desempenho do seu cortador a laser de metal e o retorno sobre o investimento.

Guohong Laser Group é um fabricante de máquinas de corte a laser para metal que integra P&D, produção e vendas. Possui mais de 10 anos de experiência na produção e fabricação de equipamentos em larga escala.

Contato

+8613363699980

admin@guohonglaser.com

Lado norte da Binhu Road, lado oeste da Paoche Road, zona de desenvolvimento industrial de alta tecnologia de Pizhou